欢迎您光临巩义市大宇机械厂官方网站!

料封泵输送管道是气力除灰系统的基本组成部分(fēn),也是影响除灰系统正常运行的重要环节;许多(duō)除灰系统故障与管道设计和管件配置有(yǒu)关。管道设计不合理(lǐ),会增加输送阻力,造成管道堵塞;管件配置不合理(lǐ)不仅会增加输送阻力,也是造成管道磨损的重要原因。堵灰和管道磨损是气力除灰系统运行中的两个突出问题。河南大宇粉體(tǐ)工程根据多(duō)年粉粒體(tǐ)气力输送经验,总结了以下影响除灰管道磨损的因素:

1、输送物(wù)料特性:在设计除灰系统之前须了解这一点。它是关系到气力输送系统可(kě)行性的重要因素。输送物(wù)料的特性包括颗粒直径、形状、密度、硬度、水分(fēn)、破碎性和粘附性。性等;

2、进料管:包括进料管的材质、金属结构、硬度、表面处理(lǐ)、内径、配管方式、形状等;

3、输送条件:包括输送速度、输送浓度、温度和流动状态等。

根据经验,这些因素对磨损的影响不是独立的,而是综合发生的。因此,即使是同种材质的输送管道,也会因输送条件不同而磨损程度不同。

气力输送设备除尘管表面磨损不均匀。它*先发生在局部,然后逐渐发展。可(kě)以在表面绘制不规则的轮廓,就像道路上的局部坑洼一样。磨损區(qū)域是由材料缺陷或颗粒摩擦和冲击造成的伤痕。

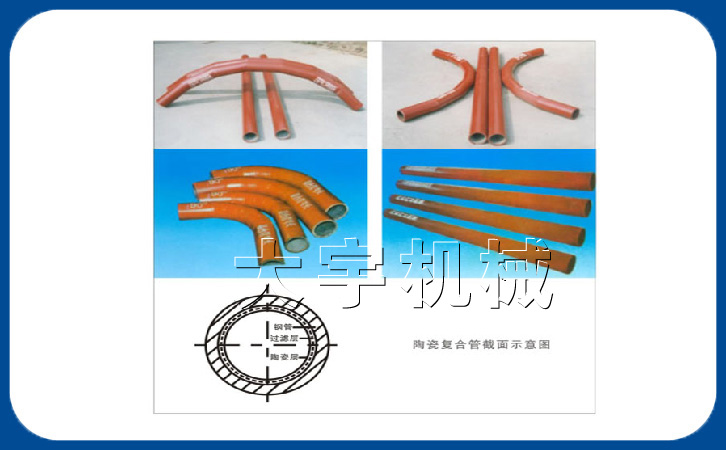

当气流以20-30°角碰撞时,除灰管磨损严重,但当气流垂直碰撞时磨损减少。因為(wèi)磨损是由颗粒与壁面摩擦或碰撞引起的,颗粒越大、速度越大,摩擦或碰撞能(néng)量越大,磨损越严重。磨损量与输送气流速度的立方成正比。弯头的磨损与弯曲角度成正比。输送浓度越高,摩擦或冲击越多(duō),磨损越严重。直管磨损较轻,很(hěn)少采取抗磨措施。為(wèi)了延長(cháng)管道的使用(yòng)寿命,可(kě)将管道旋转180度间歇使用(yòng)。弯管的磨损比直管严重得多(duō)。对于弯管来说,单纯增加弯曲半径并不能(néng)完全解决磨损问题。应根据不同输送物(wù)料、不同输送条件采取相应的抗磨、耐磨技术措施。

输送管道的磨损是一个非常复杂的现象。实际情况很(hěn)难从理(lǐ)论上进行定量分(fēn)析。通常认為(wèi),磨损机理(lǐ)有(yǒu)以下三种形式:摩擦磨损和滚动磨损、颗粒摩擦引起的表面减薄;当颗粒深入表面时,会发生划伤磨损,导致局部碎裂;当颗粒撞击时会发生冲击磨损,导致表面组织局部破碎和脱离。在实践中,这三种磨损有(yǒu)着明显的區(qū)别,并且常常同时并存。一种形式的磨损也会引起其他(tā)形式的磨损。

气力除灰系统的运行性能(néng)随除灰管道的设计和布置而变化很(hěn)大。河南大宇粉體(tǐ)工程建议除灰管道布置时注意以下几个方面:尽量减少弯头数量;使用(yòng)尽可(kě)能(néng)大的弯管和具有(yǒu)曲率半径的弯管;水平和垂直管道的合理(lǐ)配置;合理(lǐ)配置异径管。